La metodología 5S surge en Japón tras la Segunda Guerra Mundial. Nació en un entorno industrial, en la fábrica de producción Toyota, con el objetivo de lograr espacios de trabajo mejor organizados, ordenados y limpios para conseguir una mayor productividad, seguridad y entorno laboral.

La metodología 5S

Son las iniciales de cinco palabras japonesas que aluden a cada una de las cinco etapas que componen la metodología:

- SEIRI (Clasificación): Se basa en reconocer y clasificar los materiales necesarios de los innecesarios y en deshacerse de estos últimos.

- SEITON (Orden): Se trata de establecer el modo en que deben situarse e identificarse los materiales imprescindibles, de forma que sea sencillo y rápido localizarlos, usarlos y reponerlos.

- SEISO (Limpieza): Basada en identificar y descartar las fuentes de suciedad, cerciorando que todos los medios se encuentran siempre en perfecto estado.

- SEIKETSU (Estandarización): El objetivo es distinguir de manera sencilla una situación normal de otra anormal, mediante reglas fáciles y visibles para todos dando lugar a un control visual.

- SHITSUKE (Disciplina): Consiste en trabajar continuamente de acuerdo con las normas establecidas.

Objetivo de las 5S

Cada una de las «5S» japonesas muestra una fase de un proceso con el objetivo de eliminar todo lo que no es necesario. De esta manera establecemos un lugar de trabajo más despejado, ordenado, agradable y estandarizado, lo cual ayuda a contribuir a la satisfacción de los trabajadores y a la productividad laboral. A la vez, este método permite evitar desplazamientos en vano, eliminar despilfarros de tiempo y espacio, además de reducir el riesgo de accidentes laborales.

Quiénes pueden aplicarla

Lo puede emplear cualquier tipo de organización y/o empresa, tanto en oficinas como en talleres. Vamos a poner un ejemplo, en nuestra empresa SERMACO.

Emplearemos la metodología 5S en los puestos de oficina. Siguiendo el manual de las «5S», el primer paso a realizar será el intentar dejar las mesas totalmente limpias de accesorios, por lo que no podremos tener utensilios innecesarios, montones de hojas, carpesanos, documentación en general, si no es de utilización diaria. Una vez clasificado todo el material (1S), deberemos ordenar (2S) según su utilidad. Todos los elementos necesarios de uso diario deben estar cercanos a nosotros, de modo que podamos llegar a cogerlos con tan solo estirar el brazo.

El resto estará guardado en los cajones de la mesa o en un armario en común (3S). Una vez llegado a este punto, se estandarizarán todos los puestos de modo que cualquier empleado pueda utilizar ese espacio de trabajo, y tenga todos los elementos mínimos para poder desenvolverse sin faltar ningún material (4S). Una vez implantadas estas reglas, deben consolidarse (5S).

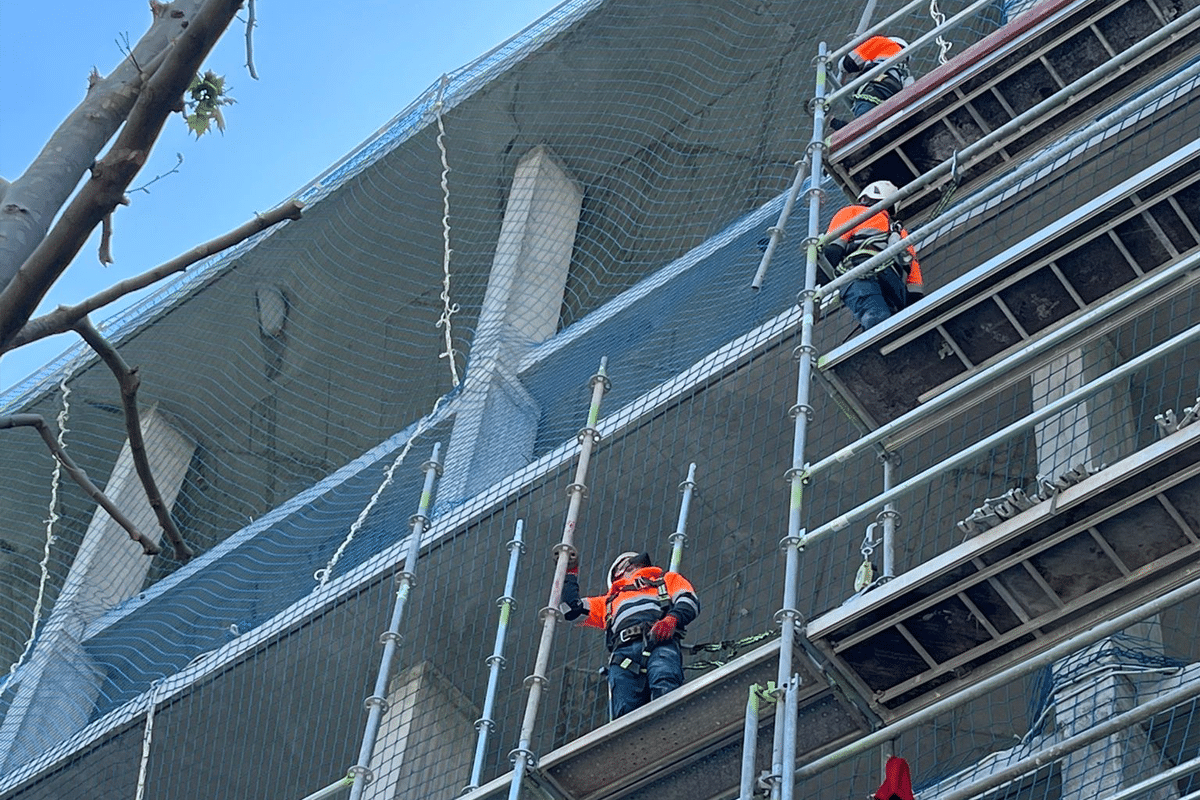

Esta metodología puede extrapolarse a diferentes puestos de la empresa, como en el taller para los técnicos. Donde debe haber una señalización clara de cada herramienta con su correspondiente etiquetado y colocación. Por último, para los montadores de andamios, también es aplicable en la zona de carga de las furgonetas, en el cual cada pareja de operarios, deberían de tener los utensilios mínimos ordenados y clasificados para conseguir una estandarización correcta.

¿Nos organizamos?

Como has podido observar, nunca infravalores las actividades de Organización, Orden y Limpieza porque si no estas desaprovechando una excelente ocasión de mejora. Y recuerda, para mayor productividad y mejor lugar de trabajo, no dejes de emplear cíclicamente este magnífico método.