La metodologia 5S sorgeix al Japó després de la Segona Guerra Mundial. Va néixer en un entorn industrial, a la fàbrica de producció Toyota, amb l'objectiu d'aconseguir espais de treball més ben organitzats, ordenats i nets per aconseguir més productivitat, seguretat i entorn laboral.

La metodologia 5S

Són les inicials de cinc paraules japoneses que al·ludeixen a cadascuna de les cinc etapes que componen la metodologia:

- SEIRI (Classificació): Es basa en reconèixer i classificar els materials necessaris dels innecessaris i en desfer-se'n.

- SEITON (Ordre): Es tracta d'establir la manera com s'han de situar i identificar els materials imprescindibles, de manera que sigui senzill i ràpid localitzar-los, usar-los i reposar-los.

- SISÓ (Neteja): Basada en identificar i descartar les fonts de brutícia, assegurant que tots els mitjans es troben sempre en perfecte estat.

- SEIKETSU (Estandarització): L'objectiu és distingir de manera senzilla una situació normal d'una altra d'anormal mitjançant regles fàcils i visibles per a tots donant lloc a un control visual.

- SHITSUKE (Disciplina): Consisteix a treballar contínuament dacord amb les normes establertes.

Objectiu de les 5S

Cadascuna de les 5S japoneses mostra una fase d'un procés amb l'objectiu d'eliminar tot allò que no cal. D'aquesta manera establim un lloc de treball més clar, ordenat, agradable i estandarditzat, cosa que ajuda a contribuir a la satisfacció dels treballadors ia la productivitat laboral. Alhora, aquest mètode permet evitar desplaçaments en va, eliminar malbarataments de temps i espai, a més de reduir el risc d'accidents laborals.

Qui la pot aplicar

Ho pot emprar qualsevol tipus d'organització i/o empresa, tant a oficines com a tallers. Posarem un exemple, a la nostra empresa SERMACO.

Emprarem la metodologia 5S als llocs d'oficina. Seguint el manual de les «5S», el primer pas a realitzar serà intentar deixar les taules totalment netes d'accessoris, per la qual cosa no podrem tenir utensilis innecessaris, munts de fulles, carpesans, documentació en general, si no és d'utilització diària . Un cop classificat tot el material (1S), haurem d'ordenar (2S) segons la seva utilitat. Tots els elements necessaris d'ús diari han d'estar propers a nosaltres, de manera que puguem arribar a agafar-los només estirar el braç.

La resta estarà guardada als calaixos de la taula o en un armari en comú (3S). Un cop arribat a aquest punt, s'estandarditzaran tots els llocs de manera que qualsevol empleat pugui utilitzar aquest espai de treball, i tingui tots els elements mínims per poder-se desenvolupar sense faltar cap material (4S). Un cop implantades aquestes regles, cal consolidar-les (5S).

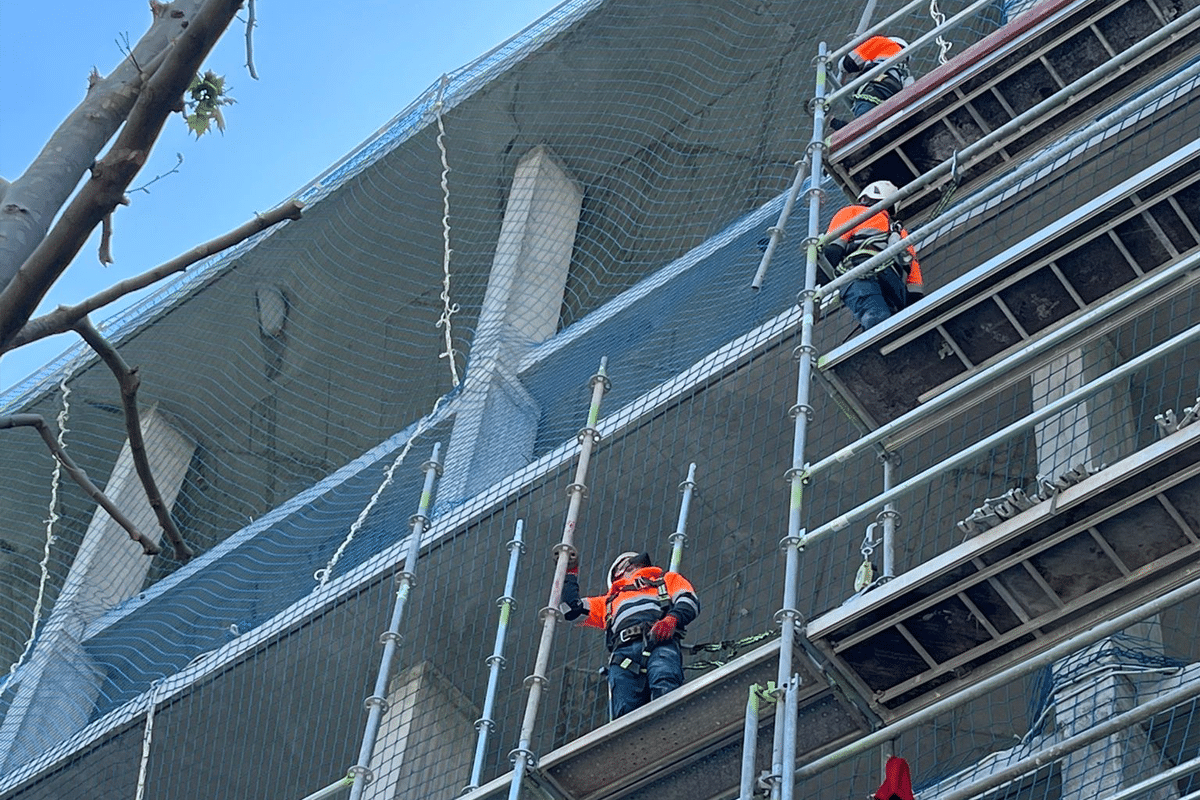

Aquesta metodologia es pot extrapolar a diferents llocs de l'empresa, com al taller per als tècnics. On hi ha d'haver una senyalització clara de cada eina amb el corresponent etiquetatge i col·locació. Finalment, per als muntadors de bastides, també és aplicable a la zona de càrrega de les furgonetes, en què cada parella d'operaris haurien de tenir els utensilis mínims ordenats i classificats per aconseguir una estandardització correcta.

Ens organitzem?

Com has pogut observar, mai infravalors les activitats d'Organització, Ordre i Neteja perquè si no estàs desaprofitant una excel·lent ocasió de millora. I recorda, per a més productivitat i millor lloc de treball, no deixis de fer servir cíclicament aquest magnífic mètode.